Keine Industrie 4.0 ohne „Industrie 3.0-Reife“

Die reale und die digitale Welt verzahnen sich immer enger. IT-Systeme und damit verbundene Maschinen können mittlerweile in Echtzeit auf Ereignisse reagieren und die Fertigung dynamisch auf veränderte Bedarfe anpassen. Mitarbeiter:innen können mit ihren mobilen Endgeräten nicht nur im Home-Office, sondern fast an jedem Ort der Welt arbeiten und über die Cloud ihre Ergebnisse direkt für ihr Team hochladen. Gleichzeitig haben sich auch die Anforderungen an Unternehmen verändert: Der Wettbewerb hat sich durch die Globalisierung stark zugespitzt, weit verzweigte Lieferketten sorgen für neue Risiken, die Kunden haben individuellere Wünsche und wollen ihre Produkte am besten schon beim Kauf vor der Tür stehen haben und viele Unternehmen versuchen aus Kostengründen, so flexible und schlanke Abläufe wie möglich zu definieren.

Um diese Anforderungen zu bewältigen, sollen sogenannte Cyber-Physische-Systeme genutzt werden. Sie verknüpfen Software- und Hardwaresysteme miteinander, die dann in der Lage sind, Daten zu empfangen, zu verarbeiten und zu versenden. Dies beinhaltet eine Reglementierung der Interaktion zwischen Maschine-Maschine und Mensch-Maschine. Dabei geht es zum Beispiel darum, wie selbstständig Maschinen untereinander arbeiten können und bei welchen Prozessschritten der Mensch als letzte Instanz überhaupt noch eingeschaltet wird.

Im Mittelpunkt der Industrie 4.0 steht immer der Austausch von Daten – und, was mit den Informationen gemacht werden kann. Hier gilt es, sich die folgenden Stichwörter zu merken:

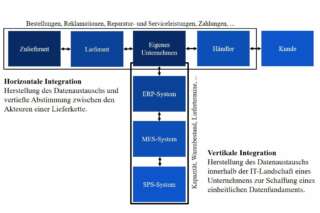

Horizontale und vertikale Integration

Bei einer horizontalen Integration geht es um die Verknüpfung von Daten zwischen allen Teilnehmern der Supply Chain. Ein Beispiel: Hätte der Zulieferer einen Engpass, könnte er über eine gemeinsame Schnittstelle an die anderen Teilnehmer kommunizieren, dass er nicht oder nur zu einem späteren Zeitpunkt liefern kann. Damit könnte dann das wartende Unternehmen seinen Personaleinsatz umplanen oder ein anderes Produkt in der Produktion vorziehen. Bei dieser Form der Integration geht es folglich um einen verlässlichen Datenaustausch. Hierfür werden unter anderem ERP-Systeme (Enterprise-Resource-Planning-Systeme) genutzt, die ihre Informationen über gemeinsame Schnittstellen austauschen. Ein weiterer wesentlicher Bestandteil dieses unternehmensübergreifenden Datenaustauschs sind sg. eStandards. Die Formatvorgaben ermöglichen, dass alle dieselben Informationen in der gleichen Struktur weitergeben.

Bei der vertikalen Integration geht es um den Datenaustausch innerhalb der IT-Landschaft eines Unternehmens zwischen verschiedenen Software-Lösungen. Hierbei ist es essenziell, auf die Datenzentralisierung und die Vermeidung von Datenfehlern zu achten. Die Datenzentralisierung ist wichtig, damit alle Informationen aus den unterschiedlichen Systemen an einem einzigen Ort gespeichert werden. So wird vermieden, dass Daten in abgekapselten Datensilos mehrmals erfasst werden, nicht auffindbar sind, nicht von allen berechtigten Mitarbeiter:innen abgerufen werden können oder sich durch punktuelle Änderungen nach einiger Zeit widersprechen. Dies führt zum zweiten Punkt: Gibt es zwei Daten, die sich widersprechen, oder durch Fehler und Unvollständigkeit anderweitig im Konflikt stehen, wissen weder Mensch noch Maschine, wie sie weiterarbeiten sollen. Das kostet Geld, Zeit und führt im schlimmsten Fall zum Stillstand.

Die vertikale Integration hängt auch von der Homogenität der Systemlandschaften ab. Denn hier lässt sich immer wieder beobachten, dass die gewählten Software-Lösungen teilweise nur schwer oder gar nicht miteinander kompatibel sind.

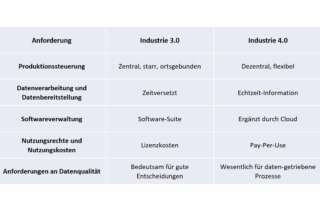

Wandel zwischen Industrie 3.0 und 4.0

Unternehmen, die im neuen Zeitalter der Industrie 4.0 entstehen, versuchen die damit verbundenen Anforderungen bereits von Beginn an umzusetzen. Allerdings gibt es in Deutschland natürlich auch viele (mittelständische) Betriebe, die diese Anforderungen noch nicht erfüllen können. Die nachfolgende Tabelle gibt zunächst eine kurze Übersicht über die konkreten Unterschiede zwischen den beiden Perioden anhand mehrerer Beispiele:

Zu erkennen ist, dass in allen Bereichen ein Wandel stattgefunden hat. Die Echtzeit-Datenverarbeitung hat große Potentiale und birgt auch viele Herausforderungen. Diese liegen darin, in der Lage zu sein, Daten zuverlässig zu pflegen, zu bereinigen und zu analysieren, die Mitarbeiter:innen auf die richtige Nutzung zu schulen, aber auch das Vertrauen in die Technik zu erzeugen. Ein Beispiel für die Weiterentwicklung zwischen Industrie 3.0 und 4.0 sind Softwareverwaltung und Nutzungsrechte. In der Vergangenheit standen die Server im Unternehmen und es wurde pro Lizenz der Software bezahlt. Heute ist es zunehmend wichtig, von überall auf Daten zuzugreifen, sodass oftmals Cloud-Systeme die beste Lösung sind. Damit kann gleichzeitig auch besser gesteuert werden, welche Teile der Software genutzt werden. Daraufhin lassen sich auch Lizenzkosten flexibler gestalten, wie beispielsweise nach verfügbaren Funktionsmodulen oder nach Häufigkeit der Nutzung.

Keine Industrie 4.0 ohne Industrie 3.0-Reife

Für Unternehmen, die im Zeitalter der Industrie 3.0 entstanden sind, ist es wichtig, nicht zu unterschätzen, dass sie zunächst die Anforderungen der Industrie 3.0 umsetzen müssen, bevor sie versuchen, Industrie 4.0 im Betrieb zu etablieren. Konkret bedeutet dies, dass Prozesse bereits IT-gesteuert durchgeführt werden, ein unternehmensweites, verlässliches Datenfundament existieren muss, die Mitarbeiter:innen die Daten analysieren können und eine elektronische Datenverarbeitung über Abteilungsgrenzen hinweg stattfindet. Erst wenn IT-Landschaft und Prozesse diese Reife erreicht haben, können im nächsten Schritt die Vorteile, die beispielsweise durch Technologien wie Künstliche Intelligenz, Internet-of-Things oder Robot Process Automation hinzugekommen sind, in Gänze genutzt werden.

Bei der Vernetzung der Anlagen und IT-Landschaften müssen Unternehmen abwägen, ob neue Systeme und Anlagen mit dem aktuellsten Entwicklungsstand angeschafft oder bestehende Infrastrukturen beibehalten werden. Ein Unternehmen, das noch veraltete Technologien verwendet, muss natürlich langfristig auf neue Techniken umrüsten. Doch die Kosten für Cyber-Physische-Systeme und homogenisierte Systemlandschaften sind gerade für kleinere Unternehmen immens. Es ist daher zu empfehlen, dass ein Unternehmen mit Augenmaß prüft, in welchen Schritten solch eine Umrüstung sinnvoll und bezahlbar ist und sich professionelle Hilfe zu holen.

Dr. Julian Lurz ist Experte für Unternehmenssoftware, insbesondere für ERP-Systeme und digitalen Datenaustausch. Der Wirtschaftsinformatiker entwickelt im Software-Startup NAVIBIS intelligente Methoden zur automatisierten Datenanalyse und -bereinigung, denn ohne Datenqualität gibt es keine Digitalisierung.

Bildquelle Beitragsbild: © Vectimus / stock.adobe.com

Autor: Dr. Julian Lurz, Experte für Unternehmenssoftware bei NAVIBIS